客户简介

东芝(Toshiba),是日本最大的半导体制造商,也是第二大综合电机制造商,隶属于三井集团。公司创立于1875年7月,原名东京芝浦电气株式会社,1939年由东京电气株式会社和芝浦制作所合并而成.

东芝业务领域包括数码产品、电子元器件、社会基础设备、家电等。20世纪80年代以来,东芝从一个以家用电器、重型电机为主体的企业,转变为包括通讯、电子在内的综合电子电器企业。进入90年代,东芝在数字技术、移动通信技术和网络技术等领域取得了飞速发展,成功从家电行业的巨人转变为IT行业的先锋。

项目背景

东芝内部生产中心,非常重视一线生产部门及质检部门的生产质检工作,这决定了东芝的生产能力和生产质量。

生产部门需要定时每天填写电脑产品及机板配件等的生产信息日报等;

品质部门需要监管生产流水线上的产品生产情况,并形成品质报告定期输出;

随着生产规模和业务的扩大,在生产运作过程中,这些问题变得异常突出:

1、数据采集难:依然采用人工采集、手工输入等方式采集生产线信息;

2、手工数据质量差:excel记录不仅准确性不足,还存在一定的错误率;

3、报送周期长,统计延时:手工输入只能定时进行,无法实时更新系统中的生产数据,滞后情况严重,不利于生产线的顺利进行,制约了产能的进一步提高;

4、事后监管机制:不能及时发现生产过程问题,生产效率提升缓慢;

5、统计汇总困难,数据分散难管理;

6、数据分析不足:数据无法形成资产,数据分析不足,无法给领导提供决策支撑。

建设内容

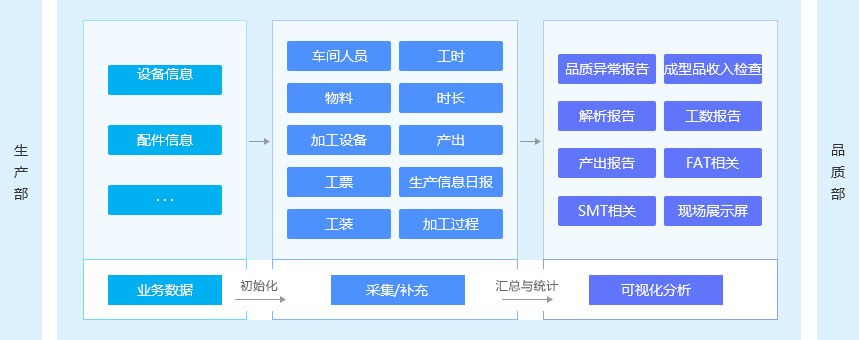

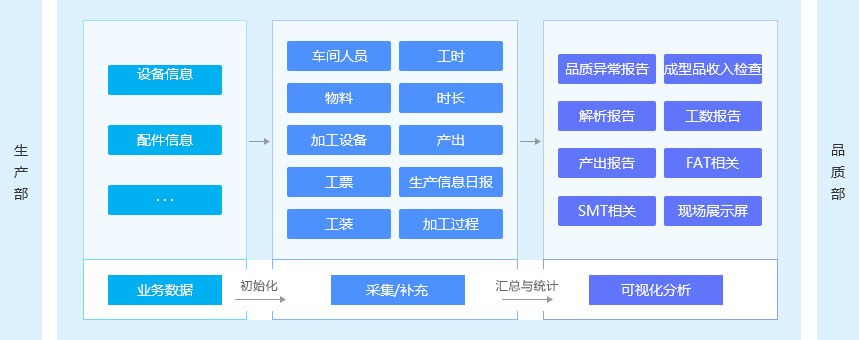

东芝制造车间生产过程中的数据包括车间人员、物料、加工设备、工票、工装、加工过程等,涉及车间各个部分。面向东芝内部的生产部门,为一线生产人员及质检部门提供数据填报及数据分析平台,是一个完全基于互联网技术构建的智能数据系统。

1、生产数据自动采集并上报

生产部门利用i@Report产品可以自动将数据库中的设备相关信息初始化到固定格式的报表中,然后根据相关业务逻辑公式,自动统计工数、时长、产出等,生产业务人员确认后直接上报,即可完成数据的采集填报工作,生产组长可以快速汇总其下属各个人员的生产数据,并将数据逐层上报。

2、异常数据提前预警

品质部门利用i@Report移动填报功能,品质部门会去现场定时定期巡检,并将异常原因、设备编号等信息在平板电脑上立即进行填报,并拍照上传相关图片留档;同时,对于异常原因利用BI@Report进行历史数据的相关分析,形成问题检索表,方便对比分析。

(1)数据初始化

每天需要采集的设备相关信息从其他数据库中初始化到i@Report任务,并追加其他信息。

(2)采集平台

面向东芝内部的生产部门,为一线生产人员提供数据填报平台。涉及生产过程中的各个部分数据,包括车间人员、物料、加工设备、工票、工装、加工过程等。

品质部门需要监管生产流水线的产品品质异常情况,并形成报告定期输出。利用i@Report移动填报功能,品质部门可以将现场定时定期巡检结果,或异常原因、设备编号等信息在平板电脑上立即进行填报,并拍照上传相关图片留档。

(3)分析平台

对于采集上来的数据进行汇总,并利用亿信BI进行分析,定期产出分析报告。

对于巡检过程中采集到的异常数据,利用亿信BI进行历史数据的相关分析,形成问题检索表,方便对比分析。

通过驾驶舱,对关键指标进行监控,及时预警。

应用价值

总体而言,利用i@Report+亿信BI两个产品,将以往需要大量的人工通过excel方式报送报表,改为只需要在移动端/PC端在线填报数据的工作模式,极大的减少了业务人员的工作量,提高了数据的共享效率;并将手工数据按照统一的标准存储到数据库,增强了数据的完整统一,也更加有利于对历史数据的对比关联分析。

同时,因为有效的流程监控,在生产过程中,可及时发现异动数据,提前预警,进一步提升了生产质量,降低了事故率,亿信华辰帮助客户收获更高的运营效率和生产质量。

目前,通过智能数据平台的搭建,亿信华辰帮助东芝提升生产能力的同时,也保证了数据的安全性和可靠性,着实为互联网时代的制造业注入了新的活力。